-

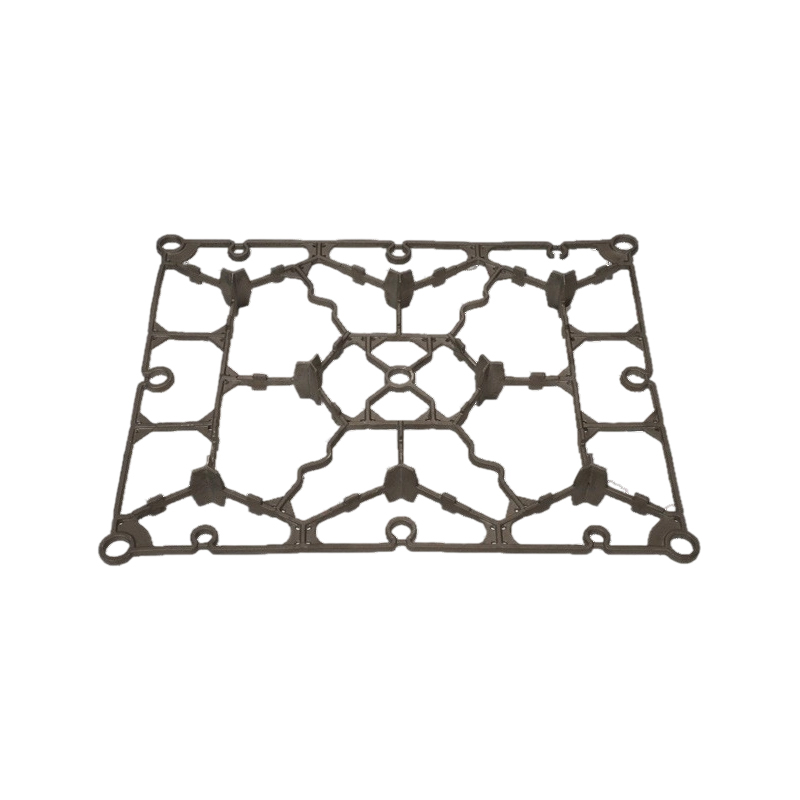

에이 열처리 트레이 금속 부품이 특정 기계적 특성을 달성하기 위해 제어된 가열, 담금질 및 냉각이 필요한 고온 산업 공정에 사용되는 중요한 액세서리입니다. 이러한 트레이는 치수 안정성과 하중 지지 강도를 유지하면서 극심한 열 응력, 반복적인 가열 주기 및 ...

더 읽으십시오 -

열처리 트레이 열처리 공정의 효율성과 효과를 향상시키는 데 중요한 역할을 합니다. 제조, 금속 가공 또는 재료 가공 등에서 이러한 트레이는 온도 분포 최적화, 처리량 향상 및 비용 절감 측면에서 상당한 이점을 제공합니다. 1. 향상된 온도 분포 ...

더 읽으십시오 -

열처리 트레이 고온, 기계적 응력 및 화학적 노출을 견딜 수 있도록 설계된 산업 및 제조 공정의 필수 구성 요소입니다. 이는 금속 및 합금의 어닐링, 템퍼링, 담금질 및 소결과 같은 열처리 작업에서 중요한 역할을 합니다. A에 적합한 재료 선택 열처리...

더 읽으십시오

맞춤형 스테인레스 스틸 캐스팅이 일반적인 제조 출력보다 극도의 온도와 부식에 더 저항력이있는 이유는 무엇입니까?

고온 용광로, 심해 오일 플랫폼 또는 화학공 가공 공장과 같은 극단적 인 환경에서는 물질적 실패로 인해 치명적인 결과가 발생할 수 있습니다. 일반적으로 제조되는 스테인레스 스틸 부품은 종종 가혹한 조건에서 균열, 산화 또는 부식 문제를 노출시킵니다. 맞춤형 스테인레스 스틸 캐스팅 우수한 온도 저항과 부식 저항으로 눈에 띄게 될 수 있습니다. 이 차이의 과학적 논리와 엔지니어링 지혜는 업계가 맞춤형 솔루션을 선택하는 핵심 기초입니다.

1. 물질 유전자 : 합금 요소의 정확한 제어

일반 제조업은 일반적으로 표준화 된 스테인레스 스틸 등급 (예 : 304 또는 316)을 사용하는 반면, 사용자 정의 캐스팅을 통해 엔지니어는 응용 시나리오에 따라 "재료 유전자를 다시 작성"할 수 있습니다. 예를 들어:

크롬 (CR) 함량은 20%이상 증가하여 고온 800 ° C에서도 산화에 저항 할 수있는 밀도의 크롬 산화 크롬 (CRATE);

몰리브덴 (MO) 및 니켈 (NI)을 첨가하면 클로라이드 이온의 침투를 차단하고 해양 환경에서 재료의 피팅 속도를 60% 이상 감소시킬 수 있습니다 (ASTM G48 테스트 데이터).

이중 스테인레스 스틸 (예 : 2205)은 맞춤형 주조를 통해 페라이트와 오스테 나이트의 이상적인 비율을 달성하여 강도와 부식 저항을 결합합니다.

사례 : 화학 회사의 반응기는 원래 일반 316L 스테인레스 스틸을 사용했으며, 황산 배지에서 6 개월 만에 입자 간 부식을 보여 주었다. 맞춤형 캐스트 317lmn 스테인레스 스틸 (MO 및 N 컨텐츠 증가)이 사용되었으며 서비스 수명은 5 년 이상 연장되었습니다.

2. 프로세스 장점 : 결함을 제거하고 구조적 무결성을 강화합니다

일반 제조 (예 : 롤링 또는 용접)는 미세한 결함을 도입하기 쉽고, 맞춤형 주조는 투자 주조 또는 진공 용융 공정을 통해 "제로 타협"을 달성합니다.

개선 된 밀도 : 주조 중 용융 금속의 유동성은 제어 가능하며, 기공 및 수축을 감소 시키며, 재료 밀도는 이론적 값 (> 99.5%)에 가깝습니다.

곡물 정제 : 방향성 응고 기술을 통해 입자 크기는 일반 제조에서 50μm에서 10μm 미만으로 감소하고 고온 크리프 강도는 3 배 증가합니다.

스트레스 완화 : 맞춤형 열 처리 과정 (예 : 솔루션 어닐링)은 잔류 응력을 제거하고 응력 부식 균열 (SCC)을 피할 수 있습니다.

데이터 지원 : 비교 테스트에 따르면 1000 ° C (0.12 mm/년)에서 맞춤형 캐스트 310S 스테인레스 스틸의 산화 속도는 일반 제품의 1/3에 불과합니다 (ASTM E292 표준).

3. 후 처리 기술 : 다중 보호 시스템 구축

커스텀 캐스팅의 "가소성"은 후 처리 단계로 확장되어 부품의 "Invisible Armor"를 입력합니다.

표면 수파화 처리 : 질산 유산은 크롬 산화물 층의 두께를 3-5nm로 증가시켜 내식성을 상당히 개선시킨다;

핫 다프 알루미나이 화 : 주조 표면에 Fe-al 합금층을 형성하여 1200 ℃로 고온 산화 저항을 증가시킬 수있다.

기능적 코팅 : 특정 부식 미디어 (예 : HATS)의 경우 세라믹 코팅 또는 중합체 코팅을 통합 할 수 있습니다.

산업 응용 : 지열 발전 분야에서 Custom-Cast Super Duplex 스테인레스 스틸 (25CR-7NI-4MO)은 플라즈마 분무 된 알로오 코팅과 결합되어 CL⁻ 및 CO₂ 함유 고온 증기 부식을 성공적으로 저항합니다.

4. 경제 역설 : 왜 비싸지 만 더 비용 효율적인가?

사용자 정의 캐스팅의 초기 비용은 일반 제조 비용보다 15% -30% 높지만 전체 수명주기에 대한 비용 이점이 중요합니다.

유지 보수주기는 3-5 배나 연장되며 다운 타임 손실은 70%감소합니다.

부식성 환경에서 교체 주파수는 1 년에 한 번에서 5 년마다 한 번 감소됩니다.

에너지 효율이 향상됩니다 (예 : 부식으로 인한 열 전달 효율 감소).

증거 : 노르웨이 오프 쇼어 플랫폼은 맞춤형 주조를 통해 펌프와 밸브 시스템을 업그레이드하여 10 년 동안 유지 보수 비용으로 1,200 만 달러 이상을 절약했습니다.

일반 제조업이 비용과 효율성 사이의 손상이 타협 할 때, 맞춤형 스테인리스 스틸 캐스팅은 재료 혁신, 프로세스 혁신 및 체계적인 보호를 통해 극한 환경에서 신뢰성 표준을 재정의합니다. 제로 실패를 추구하는 산업 시나리오의 경우, 이것은 기술적 인 선택뿐만 아니라 위험 관리에 대한 전략적 투자이기도합니다.