정밀한 잃어버린 왁스 캐스팅 (PLWC)는 항공 우주 터빈에서 생물 의학 임플란트에 이르기까지 복잡한 금속 성분이 필요한 산업을위한 제조의 초석이었습니다. 그러나 프로세스의 경미한 결함조차도 부전성을 손상시키고 비용을 확대하며 생산을 지연시킬 수 있습니다. 결과를 최적화하려면 파운드리는 일반적인 결함의 근본 원인을 다루는 엄격한 프로토콜을 채택해야합니다.

1. 제어 된 응고를 통한 수축 다공성 제거

정밀도로 손실 된 왁스 캐스팅의 지속적인 도전 인 수축 다공성은 용융 금속이 냉각 중에 고르지 않게 수축 할 때 발생합니다. 이에 대응하기 위해 :

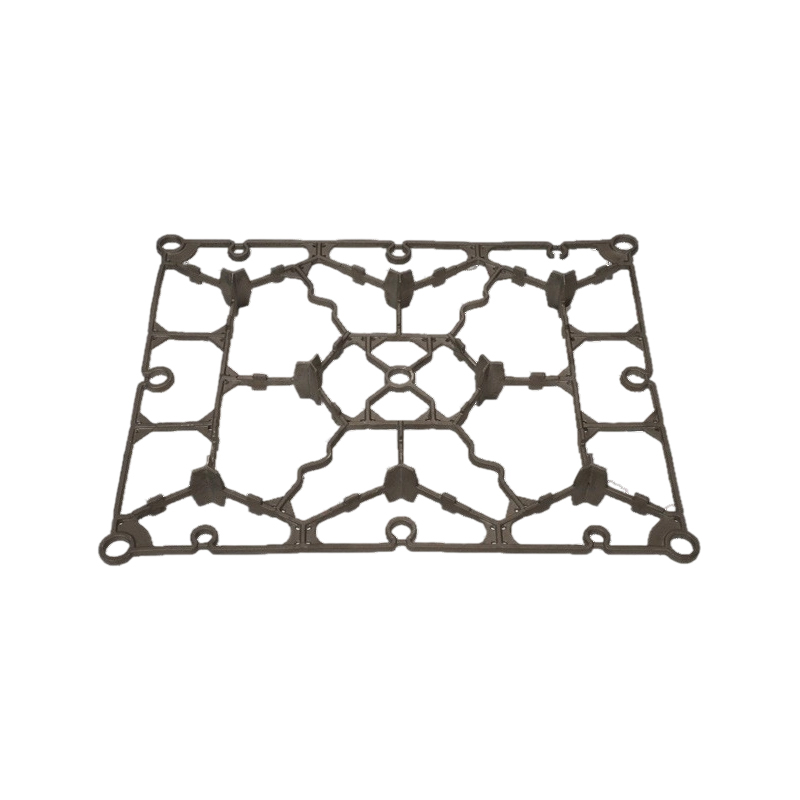

게이팅 시스템 최적화 : 스프루 및 러너 네트워크를 설계하여 방향성 응고를 보장하여 두꺼운 섹션을 우선 순위로 굳 힙니다.

합금 조성 조정 : 수축률이 낮은 합금을 사용합니다 (예 : 탄소 함량이 제어되는 니켈 기반 슈퍼 합금).

시뮬레이션 도구 : CFD (Computational Fluid Dynamics) 소프트웨어를 활용하여 열 그라디언트를 모델링하고 핫스팟을 예측합니다.

2. 왁스 패턴 정밀도를 통한 표면 거칠기 퇴치

표면 결함은 종종 왁스 패턴 불규칙성에서 비롯됩니다. 솔루션은 다음과 같습니다.

고해상도 툴링 : 왁스 패턴에 대한 CNC 대형 알루미늄 금형에 투자하여 치수 정확도 ≤ ± 0.1 mm를 보장합니다.

왁스 품질 관리 : 선형 수축 속도 <1.2%로 저용 소금 소액 결정 왁스를 사용하십시오.

자동화 코팅 : 로봇 담그기를 통해 세라믹 슬러리를 적용하여 균일 한 쉘 두께를 달성합니다 (6-8 층 권장).

3. 금속 침투 결함 방지

세라믹 쉘 크래킹은 금속 스 누가를 유발하여 "핀"결함을 일으킬 수 있습니다. 완화 전략 :

쉘 강화 : 콜로이드 실리카 결합제를 1 차 슬러리 층에 첨가하여 골절 강인성을 향상시킵니다.

제어 된 탈량 : 증기 오토 클레이브 매개 변수는 쉘 두께와 정렬되어야합니다. 6-8 Bar 압력에서 150–180 ° C 회전주기.

Dewax 후 검사 : 용융 금속이 쏟아지기 전에 X- 레이 단층 촬영을 사용하여 미세 균열을 감지하십시오.

4. 공정 위생을 통한 포함을 최소화합니다

외래 입자 (슬래그, 산화물 필름) 기계적 특성을 저하시킨다. 중요한 단계 :

녹는 환경 : 유도 용광로에 아르곤 차폐를 사용하여 산화를 줄입니다.

사전 여과 : 게이팅 시스템에서 세라믹 폼 필터 (40–60 ppi)를 사용하여 불순물을 포획하십시오.

작업자 교육 : 인간에 도입 된 오염 물질을 예방하기위한 엄격한 PPE 프로토콜을 시행합니다.

5. 치수 부정확성 해결

사소한 편차조차도 구성 요소를 사용할 수 없게 만들 수 있습니다. 사전 조치 :

열 팽창 교정 : 왁스 패턴 치수 (예 : 0.3–0.5% 스케일링)를 조정하여 세라믹 쉘 확장을 보상합니다.

캐스팅 포스트 캐스팅 CNC 마감 : 사후 캐스팅 후 중요한 기능을위한 꽉 막기 가공을 예약하십시오.

통계 공정 제어 (SPC) : 실시간 센서를 사용하여 임계 변수 (예 : 왁스 주입 압력, 쉘 건조 시간)를 모니터링합니다.

정밀한 잃어버린 왁스 캐스팅은 고급 기술, 재료 과학 및 훈련 된 워크 플로 관리의 시너지 효과를 요구합니다. 예측 분석, 자동화 된 시스템 및 부서 간 협업을 통합함으로써 제조업체는 처리량을 향상시키면서 결함 속도를 최대 40% 줄일 수 있습니다. 미크론 수준의 정밀도가 경쟁력을 정의하는 시대에는 사전 결함 방지 예방이 가장 모범 사례가 아니라 전략적 명령입니다.