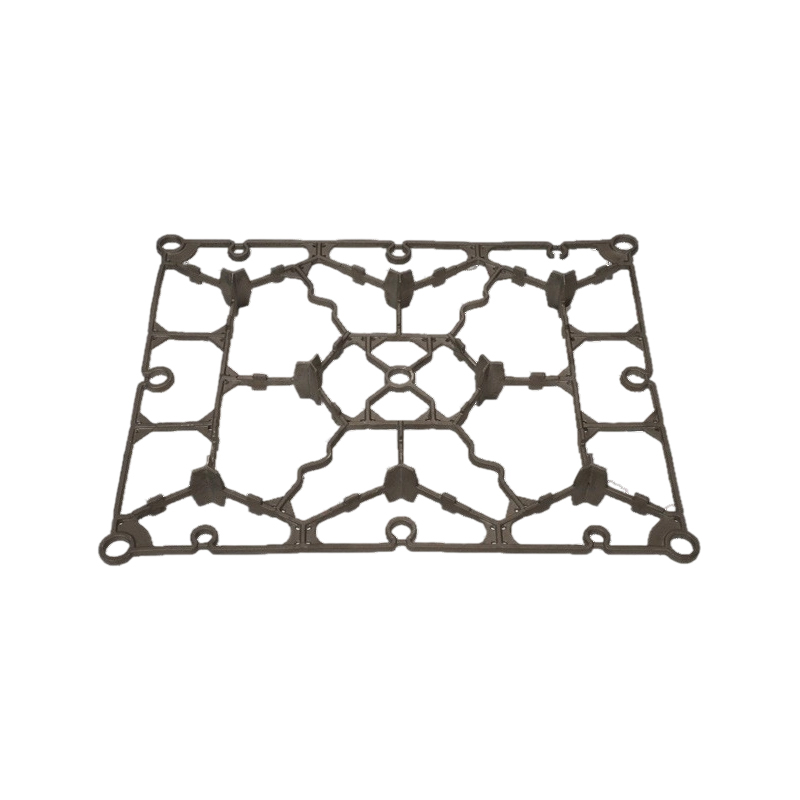

잃어버린 거품 캐스팅 (LFC)는 폼 패턴이 결합되지 않은 모래에 내장되고 용융 금속이 패턴을 대체하는 정밀 주조 공정입니다. 재료 선택은 성공에 중요합니다. 이 안내서는 관련된 주요 자료 범주를 간략하게 설명합니다.

1. 패턴 재료 (폼) :

소모품 패턴은 최종 부분 형상을 정의합니다. 기본 옵션은 다음과 같습니다.

확장 폴리스티렌 (EPS) : 가장 널리 사용되는 폼. 성형 중에 좋은 치수 안정성을 제공하고 다양한 밀도로 쉽게 구할 수 있으며 깨끗하게 기화됩니다. 저밀도 EPS (예 : 16-20 kg/m³)는 작고 덜 복잡한 부분에 일반적입니다. 더 높은 밀도 (예 : 24-30 kg/m³)는 더 크거나 더 복잡한 패턴에 대한 더 나은 표면 마감과 강도를 제공합니다.

팽창 된 폴리 메틸 메타 크릴 레이트 (EPMMA) : 감소 된 탄소 결함이 특히 철 주조에서 중요 할 때 사용됩니다. EPMMA는 EP보다 더 깨끗하게 분해되어 탄소 잔류 물이 적습니다. 그러나 일반적으로 비싸고 처리하기가 더 어려울 수 있습니다.

공중 합체 (예를 들어, STMMA- 스티렌 - 메틸 메타 크릴 레이트) : EPS 및 EPMMA의 혼합, 비용, 사용 용이성 및 탄소 잔류 물을 목표로하는 EPS 및 EPMMA. STMMA는 EPS가 문제를 일으킬 수 있지만 순수한 EPMMA는 비용이 많이 사용되는 강철 주물에 점점 인기가 있습니다.

특수 폼 : 더 높은 분해 온도 또는 고유 한 특성이 필요한 특정 응용 분야.

2. 코팅 재료 :

폼 패턴에 적용되는 내화 코팅이 필수적입니다. 여러 기능을 제공합니다.

내화 염기 : 용융 금속과 모래 사이의 장벽을 제공하여 침식과 금속 침투를 방지합니다. 일반적인베이스에는 다음이 포함됩니다.

지르콘 밀가루/모래 : 강철 및 고온 합금에 선호되는 우수한 굴절성 및 열 안정성.

실리카 밀가루 : 철과 알루미늄에 널리 사용되는 비용 효율적이지만 지르콘보다 굴절성이 낮습니다.

Alumina Silicates (예 : Mullite, Kaolin Clay) : 다양한 금속에 좋은 성능을 제공합니다.

흑연 : 종종 다른 내화물, 특히 철 주조와 함께 표면 마감재를 개선하고 광택 탄소 결함을 줄이기 위해 종종 사용됩니다.

바인더 : 내화 입자를 함께 유지하고 코팅을 폼에 부착합니다. 일반적인 결합제는 수성 콜로이드 실리카, 라텍스 및 무기 결합제를 포함한다. 선택은 코팅 강도, 투과성 및 소진 특성에 영향을 미칩니다.

첨가제 : 다음과 같은 속성을 수정합니다.

투과성 : 패턴 분해 가스가 코팅을 통해 모래로 빠져 나가도록하는 데 중요합니다. Perlite 또는 특정 섬유와 같은 첨가제는 투과성을 향상시킬 수 있습니다.

습윤/흐름 : 계면 활성제는 소수성 폼 표면에서 코팅 적용을 보장합니다.

유변학 : 담그거나 스프레이를위한 점도를 제어합니다.

건조율 : 생산주기 시간에 영향을 미칩니다.

3. 성형 골재 (모래) :

건조되지 않은 모래는 코팅 된 패턴을 둘러싸고 금형 지지대를 제공합니다.

실리카 샌드 : 많은 응용 분야에서 가장 일반적이고 경제적 인 선택.

올리 빈 샌드 : 실리카보다 더 높은 열 용량 또는 열 팽창이 유익하거나 실리카 먼지 노출을 줄이기 위해 사용됩니다.

크로마이트 모래 : 특정 섹션에서 높은 열전도율과 냉각 특성에 사용되었습니다.

지르콘 샌드 : 우수한 열 안정성과 낮은 열 팽창을 제공하지만 훨씬 비싸다. 중요한 응용 프로그램 또는 얇은 섹션에 사용됩니다.

주요 모래 특성 : 건조가 가장 중요합니다. 모든 수분은 가스 결함으로 이어질 수 있습니다. 모래는 일반적으로 회수 후 냉각되고 건조됩니다.

4. 금속 주물 :

잃어버린 폼 캐스팅은 다재다능하며 광범위한 철 및 비철 합금에 적합합니다.

철 :

그레이 아이언 : LFC를 사용하여 매우 일반적으로 캐스트되며, 프로세스의 차원 정확도로 복잡한 모양을 생성하는 능력의 혜택을받습니다.

연성 철 : 또한 널리 사용됩니다. 코팅 투과성 및 쏟아지는 파라미터의 신중한 제어는 마그네슘 반응 가스와 관련된 결함을 피하기 위해 중요합니다.

탄소강 및 저 합금강 : 복잡한 구성 요소에 점점 인기가 있습니다. 탄소 픽업을 최소화하기 위해 고용성 코팅과 종종 EPMMA/STMMA 패턴이 필요합니다.

스테인리스 강 : 부식성 성분에 사용됩니다. 패턴 분해 및 가스 배출에 대한 엄격한 제어가 필요합니다.

비철 :

알루미늄 합금 : LFC에 매우 적합하여 표면 마감이 우수한 복잡하고 얇은 벽 부품을 허용합니다. EPS는 거의 독점적으로 사용됩니다.

구리 합금 (청동, 황동) : 공정을 사용하여 성공적으로 주조하여 종종 특정 코팅 제형이 필요합니다.

마그네슘 합금 : 마그네슘의 반응성으로 인해 쏟아지는 동안 신중한 안전 고려 사항이 필요합니다.

재료 선택 고려 사항 :

주조되는 금속 : 폼 타입 (저탄소 요구에 대한 EPS 대 EPMMA/STMMA), 코팅 굴절성 (강철의 지르콘) 및 모래 유형을 지시합니다.

부품 크기 및 복잡성 : 폼 밀도 (복잡한/큰 패턴의 경우 더 높음) 및 코팅 투과성 요구 사항에 영향을 미칩니다.

표면 마감 요구 사항 : 더 높은 밀도 폼 및 더 미세한 내화 코팅은 일반적으로 더 나은 표면 마감을 생성합니다.

치수 공차 : 폼 특성 및 코팅 응용 일관성은 중요한 요소입니다.

비용 : 재료 비용에 대한 성능 요구 사항 (예 : EPMMA, 지르콘)의 균형을 맞추는 것이 필수적입니다.

요약 테이블 : 주요 자료 범주

요약 테이블 : 주요 자료 범주

| 범주 | 기본 옵션 | 주요 기능/고려 사항 |

|---|---|---|

| 패턴 (폼) | 확장 폴리스티렌 (EPS) | 가장 흔하고 비용 효율적이며 우수한 안정성. 밀도에 따라 다릅니다. |

| 확장 된 폴리 메틸 메타 크릴 레이트 (EPMMA) | 더 깨끗한 분해, 적은 탄소 잔류 물. 더 높은 비용. | |

| 공중 합체 (예 : STMMA) | EPS 비용/처리 가능성 및 EPMMA 분해의 균형. | |

| 코팅 | 불응 성베이스 (지르콘, 실리카, 알루미노 실리 케이트) | 금속/모래에 대한 장벽, 열 안정성. |

| 바인더 (콜로이드 실리카, 라텍스, 무기) | 코팅을 함께 유지하고 거품에 부착합니다. | |

| 첨가제 (투과성 보조제, 계면 활성제 등) | 가스 탈출, 흐름, 건조, 강도를 수정하십시오. | |

| 성형 모래 | 실리카 모래 | 가장 흔하고 경제적입니다. 건조하고 결합되지 않아야합니다. |

| 올리 빈 모래 | 더 높은 열 용량, 실리카보다 팽창. | |

| 크로마이트 모래 | 높은 열전도율, 냉각 효과. | |

| 지르콘 모래 | 우수한 열 안정성, 낮은 팽창. 높은 비용. | |

| 주조 금속 | 철 : 회색 철, 연성 철, 강, 스테인리스 | 강철/SS는 종종 EPMMA/STMMA 및 고류 코팅이 필요합니다. |

| 비철 : 알루미늄, 구리 합금, 마그네슘 | 알루미늄은 매우 일반적이며 일반적으로 EP를 사용합니다. |

성공적인 손실 폼 캐스팅은 이러한 재료 시스템 간의 상호 작용을 이해하는 데 의존합니다. 선택은 고품질 주물을 달성하기 위해 특정 합금, 부품 요구 사항 및 프로세스 매개 변수를 기준으로해야합니다.