정밀도, 의료 기기, 에너지 및 자동차 엔지니어링 (Automotive Engineering)은 정밀도가 협력 할 수없는 산업에서 제조업체는 엄격한 공차와 기하학적 요구를 충족시키기 위해 고급 기술에 의존하고 있습니다. 이 중에서 정밀한 잃어버린 왁스 캐스팅 (투자 주조라고도 함)는 탁월한 차원 정확도를 가진 복잡한 금속 부품을 생산하기위한 금 표준으로 부상했습니다. 그러나 현대 기술로 개선 된이 세기 전의 방법은 어떻게 그러한 놀라운 정밀도를 달성합니까?

1. 기초 : 왁스 패턴으로 복잡성을 복제합니다

잃어버린 왁스 캐스팅의 핵심에는 가장 복잡한 형상의 거의 완벽한 복제본을 만들 수 있습니다. 공정은 정밀 도구를 사용하여 사출 성형을 통해 생성되는 고해상도 왁스 패턴으로 시작합니다. 치수 안정성과 최소 수축 (<0.5%)을 위해 설계된 최신 왁스 블렌드는 얇은 벽, 언더컷 또는 마이크로 스케일 텍스처와 같은 미세한 세부 사항이 충실도로 포착되어 있는지 확인합니다.

이 단계는 공구 액세스 또는 곰팡이 분리 라인이 종종 설계 의도를 손상시키는 전통적인 가공 또는 모래 주조의 한계를 제거합니다. 대조적으로, 희생 왁스 패턴은 최종 부분의 1 : 1 음수가되어 비교할 수없는 기하학적 자유를 가능하게합니다.

2. 세라믹 쉘 엔지니어링 : 극한 조건에서 안정성

왁스 패턴이 내화성 세라믹 쉘 (반복 담그 및 치장 용 벽토를 통해)으로 코팅되면 정밀한 테스트가 시작됩니다. 지르코니아 또는 알루미나-실리케이트와 같은 고급 세라믹 재료는 고온 소진 (800–1,100 ° C) 및 후속 금속 붓기 동안 열 및 기계적 안정성을 제공합니다.

여기에 주요 혁신은 다음과 같습니다.

제어 쉘 두께 : 가스 탈출을 허용하면서 왜곡을 방지하도록 최적화.

구배 열 특성 : 내부 층은 용융 금속 침식에 저항하는 반면 외부 층은 열 소산을 관리합니다.

밀리미터 지대 차원 제어 : 자동화 된 디핑 시스템은 균일 한 쉘 성장 (± 0.05 mm 공차)을 보장합니다.

이러한 요소는 뒤틀림을 최소화하여 극한 열 구배에서도 구성 요소의 원래 형상을 보존합니다.

3. 통제 응고 : 야금 정밀도

캐스팅 프로세스의 정확도는 녹은 금속이 세라믹 곰팡이를 채우고 강화하는 방법에 달려 있습니다. 정밀도 손실 된 왁스 캐스팅은 방향성 응고 기술과 합금-특이 적 게이팅 시스템을 사용하여 냉각 속도를 지배합니다. 예를 들어:

터빈 블레이드는 단결정 응고를 사용하여 입자 경계를 제거합니다.

의료 임플란트는 진공 주조를 활용하여 다공성을 줄입니다 (<0.1% 공극 분획).

CFD (Computational Fluid Dynamics) 시뮬레이션은 러너 설계를 최적화하여 난기류 유발 결함을 방지하기 위해 층류 금속 흐름을 보장합니다.

응고 동역학을 제어함으로써, 제조업체는 일관된 기계적 특성을 달성하고 후 캐스팅 후 구성 요소를 왜곡 할 수있는 잔류 응력을 피합니다.

4. 캐스팅 후 정제 : NET 모양에서 최종 사양까지

잃어버린 왁스 캐스팅은 "가까운 네트 모양"구성 요소를 생성하지만 보조 프로세스는 정확도를 더욱 향상시킵니다.

CNC 가공 : 임계 표면은 미크론 수준 공차 (예 : ISO IT6-IT7)로 완성됩니다.

Hot isostatic pressing (hip) : 고 통혈 부분의 미세 핵도를 제거합니다.

3D 스캐닝 : 비파괴 메트로는 ± 25 μm 정확도로 CAD 모델에 대한 치수를 검증합니다.

이러한 단계는 기존의 캐스팅에 비해 최소한이지만 가장 큰 산업 표준을 준수합니다.

5. 사례 연구 : 실제 영향

항공 우주 : 내부 냉각 채널 (벽 두께 : 0.3 mm)이있는 터빈 베네는 잃어버린 왁스 주조를 통해 99.8%의 치수 준수를 달성하여 엔진 연료 소비를 12% 감소시킵니다.

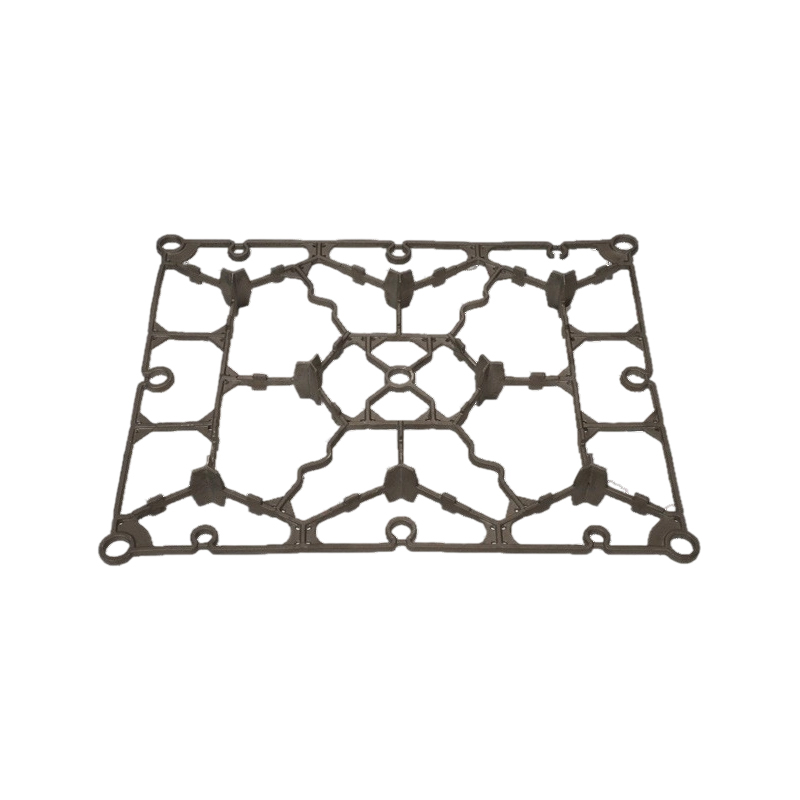

정형 외과 : 다공성 격자 구조 (500 μm 기공 크기)를 갖는 티타늄 척추 케이지는 설계로부터 <50 μm 편차를 보여 주어 osseointegration을 가속화합니다.

자동차 :이 방법을 통해 주조 된 연료 인젝터 노즐은 유압 흐름 분산을 <1%로 줄여 방출 제어를 향상시킵니다.

정밀한 잃어버린 왁스 캐스팅은 디자인 야망과 제조 가능성 사이의 간격을 다리십시오. 재료 과학, 프로세스 제어 및 디지털 검증을 결합함으로써 복잡한 구성 요소를 달성 할 수없는 것으로 간주하는 정확도를 제공합니다. 성능, 안전 및 비용 효율성이 교차하는 산업의 경우이 방법은 단순한 옵션이 아니라 복잡한 디자인을 신뢰할 수있는 현실로 전환하기위한 결정적인 솔루션입니다. .